3月26日����,位于山西轉(zhuǎn)型綜改示范區(qū)的太原重工軌道交通設(shè)備有限公司車輪廠生產(chǎn)車間內(nèi)�����,機器轟鳴,一條全自動的車輪生產(chǎn)線正開足馬力�����,有序生產(chǎn)��。

這是一條年產(chǎn)車輪40萬片的生產(chǎn)線���,也是目前國內(nèi)自動化程度最高的車輪生產(chǎn)線����。從這里生產(chǎn)出來的車輪�����,可用于高鐵��、地鐵���、大型客車等��。

從鋸切下料�、加熱、鍛造軋制����、熱處理、冷處理�,到精加工、檢測等����,幾乎每一步都依靠自動化的機器設(shè)備來完成。而生產(chǎn)線上的工人師傅們�����,主要負責監(jiān)控設(shè)備運轉(zhuǎn)及生產(chǎn)情況。在鋸切下料區(qū),全自動的機器設(shè)備根據(jù)不同型號的規(guī)格�����,將不銹鋼原料切割成不同規(guī)格的鋼錠。

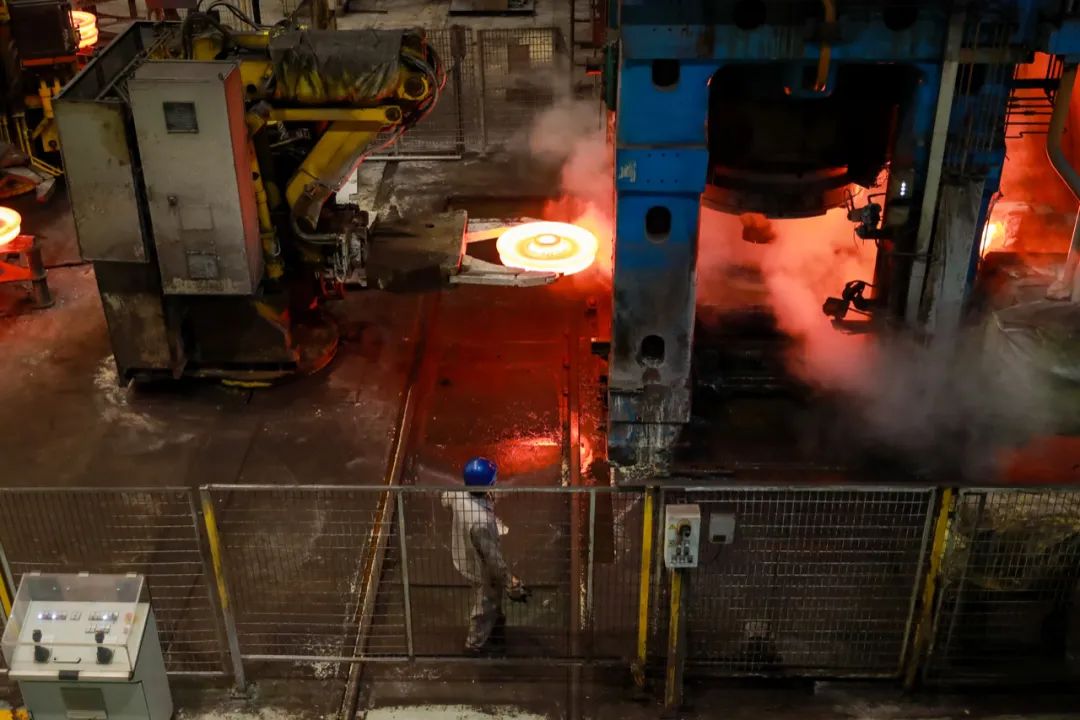

然后對切割好的鋼錠進行加熱���。加熱好之后��,便可以進行鍛造軋制了����,通俗地說,就是“塑型”��。

在這里���,已經(jīng)可以看到車輪的雛形了。“塑型”之后���,還要進行熱處理����。如果說“塑型”是外部打造����,熱處理便是內(nèi)部修煉。內(nèi)外兼修��,車輪的性能才更加穩(wěn)定�����。再經(jīng)過一系列的自動化精加工,車輪便生產(chǎn)出來了����。

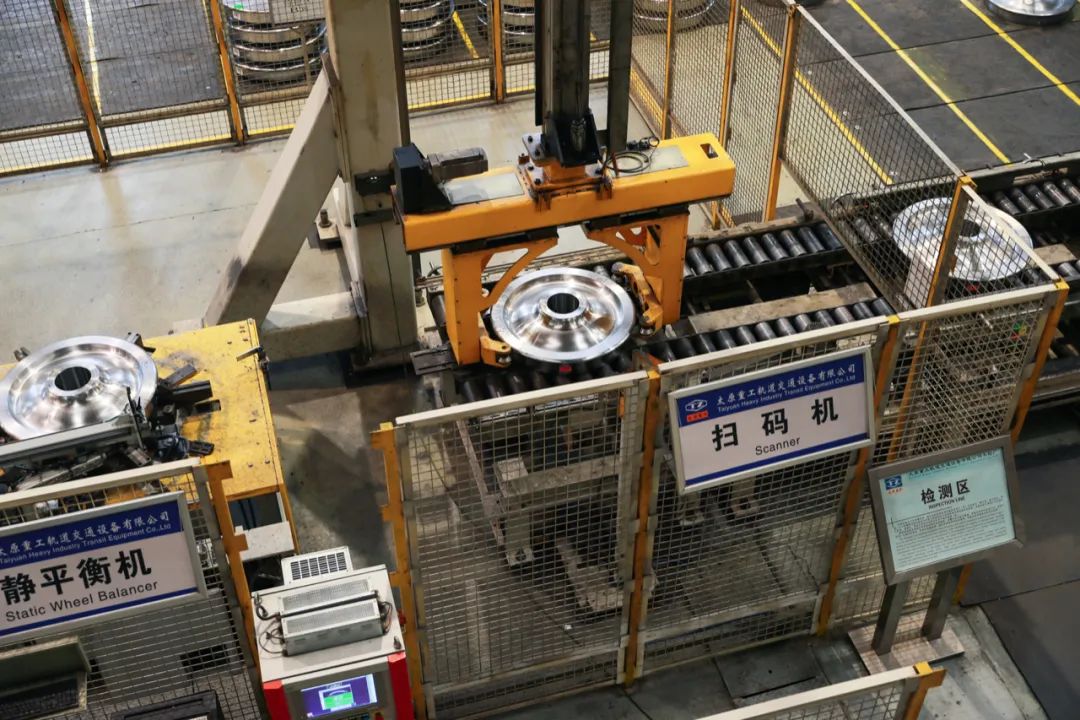

接下來,是一系列的產(chǎn)品檢測���。每一個車輪都有自己的“碼”���,相當于身份證,掃碼驗證��,確保每一個車輪都合格無誤����。

產(chǎn)品檢測中,除了用自動化的機器設(shè)備檢測����,為了確保產(chǎn)品質(zhì)量,還要進行人工復檢��。

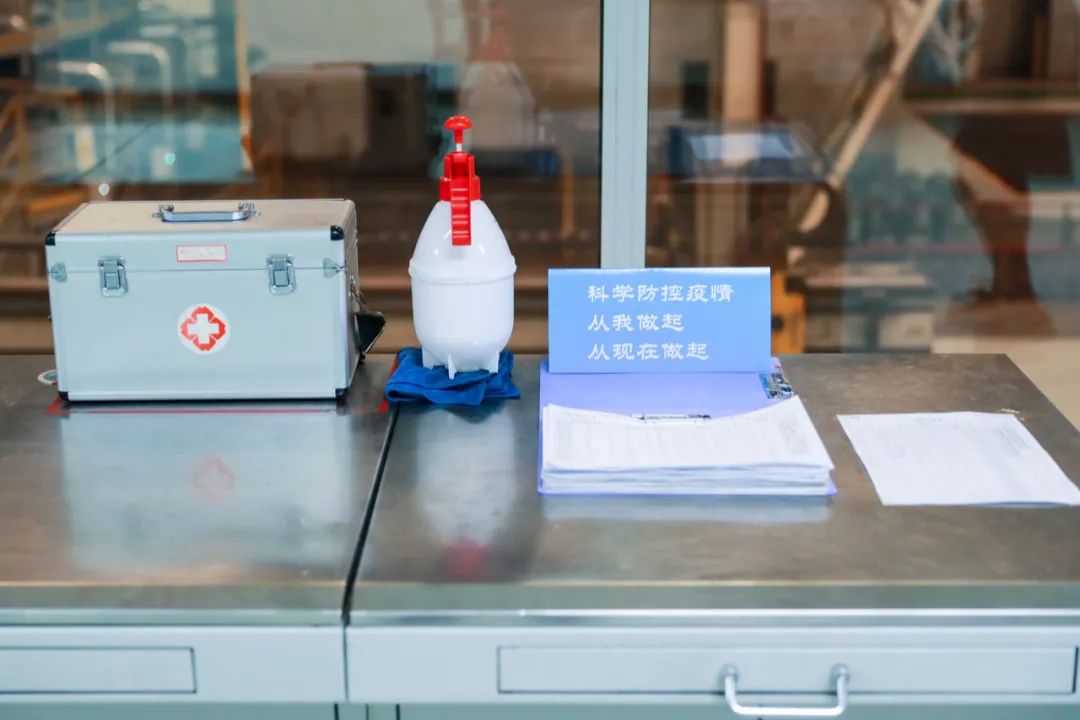

盧毅是一名檢測員��,還是檢測工部的調(diào)度員。除了要做車輪的人工復檢工作�����,他還要每天登記人員健康情況���、分發(fā)防護用具�、統(tǒng)計職工用餐坐班車等��。疫情期間��,盧毅幾乎一直在崗��。

同事問盧毅:“你有多久沒帶孩子玩了�����?”盧毅笑了笑說:“本來計劃今年能休息幾天�����,想多陪陪孩子�,但現(xiàn)在是關(guān)鍵時期�����,我們得先保證生產(chǎn),按時給訂單國家交貨���,以后再找時間彌補孩子吧�����。”

車輪廠辦公室主任閆曉成介紹說��,復工初期����,既要避免人多聚集���,又要保證生產(chǎn)���,車輪廠原本三班倒的工作節(jié)奏變成了兩班倒,工作強度增大�����,很多像盧毅一樣的員工們放棄陪伴家人����,保障生產(chǎn)����。

“疫情期間�����,生產(chǎn)車間每天消毒兩次�,員工上班前測一次體溫,上班期間還要測一次���。公司還通過多方渠道給我們購買了必備的防護口罩�����、測溫儀、一次性手套��、消毒液等防疫物品���,確保生產(chǎn)防疫兩不誤���。”閆曉成說��。

除了車輪�,太原重工軌道交通設(shè)備有限公司還生產(chǎn)齒輪箱����、車軸、輪對等���。“我們公司是目前國內(nèi)唯一能同時生產(chǎn)軌道交通用車輪��、車軸���、齒輪箱及輪對的重要基地,產(chǎn)品遠銷50多個國家和地區(qū)�����,出口額占銷售總額的50%左右���。”太原重工軌道交通設(shè)備有限公司辦公室主任楊靜介紹��,為保證生產(chǎn)��,公司自2月6日起正式復工����,機器設(shè)備24小時不停機生產(chǎn),700余名工作人員也有序復工�����,如今�����,已經(jīng)全面恢復生產(chǎn)�����。

“疫情期間�����,大家共克時艱�,精準復工,不僅國內(nèi)訂單生產(chǎn)能按時完成�,國外的訂單量也未受明顯影響���。”楊靜介紹說:“接下來����,我們將繼續(xù)防控生產(chǎn)兩手抓,加緊生產(chǎn)���,再創(chuàng)佳績����。”

山西省商務(wù)廳數(shù)據(jù)顯示���,截至目前���,包括太原重工軌道交通設(shè)備有限公司在內(nèi)的全省外貿(mào)企業(yè)復工率達到98.85%,員工到崗率達89.04%���,產(chǎn)能平均恢復率為80.9%����,全省進出口前50名的外貿(mào)企業(yè)全部復工�。